摘要:本文主要阐述了生产数控机床球铁(QT600-3)滑枕铸件在开发过程中对产品的技术性能要求、结构特点,利用Anycasting模拟软件对铸造工艺进行模拟分析,对浇冒系统优化设计,并利用热风烘烤工艺、冷铁工艺以及组芯工艺等,生产出无缩松、组织致密的合格铸件。

关键词:滑枕铸件、数值模拟、型腔烘烤、组芯工艺

滑枕铸件是高档数控机床上的关键铸件之一,要求铸件有高强度、高刚度、低应力,六面全加工,加工后不允许有气孔、砂眼、裂纹、缩松等铸造缺陷,本文以我公司生产的某型号的QT600-3滑枕为例,来阐述一下生产技术和质量控制要点。

1、铸件的结构特点和技术要求:

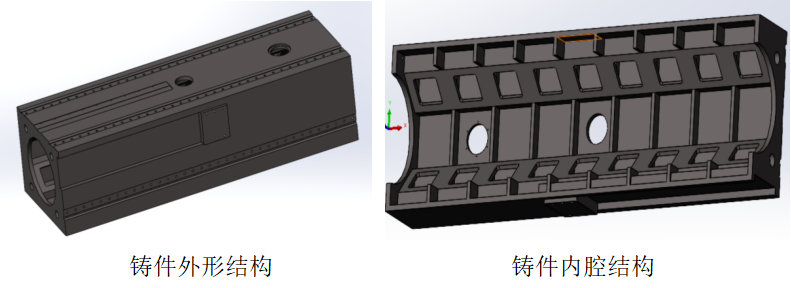

外形轮廓尺寸为2100mm×670mm×600mm,铸件主壁厚为55mm,内腔结构较为复杂,分布着多道加强筋,由数个相连接的复杂型腔组成。图1所示。铸件毛坯重量约1850Kg,材质为QT600-3,球化等级3级以上,石墨球大小5-8级,抗拉强度≧600MPa,伸长率≧3%,布氏硬度180-220HB,基体组织为珠光体+铁素体。因为滑枕的六个面全是重要面,要求组织致密,不允许有气孔、砂眼、裂纹、缩松等铸造缺陷,铸件要进行UT探伤不超过三级标准。

图1 铸件毛坯

2、铸造工艺选择

2.1、分型面选择和砂芯的设计

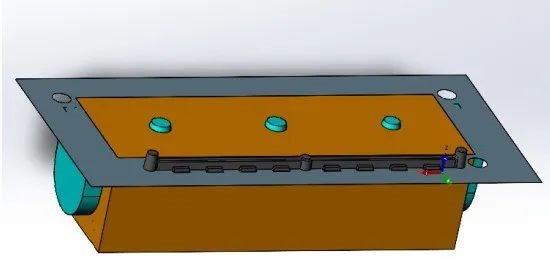

采用呋喃树脂砂工艺造型。因滑枕铸件为全加工,为了保证铸件的整体致密性和成品率,以及可操作方便性。采用平坐平浇两开箱造型,分型面选择在铸件最上面,使铸件整体位于下型,横浇道设置在上型。图2。

图2 分型面的选择

滑枕内腔结构复杂,砂芯采用分体式制芯,然后再组芯工艺。中间砂芯两端采用特殊芯头定位,为了保证芯子的强度,制芯时采用直径φ200mm的钢管作芯骨。内腔边角是四个三角腔,做成单独芯子用螺栓与中间大芯组装好一块下芯,芯子里的气通过大芯排出腔外。图3。

图3 组装好的芯子

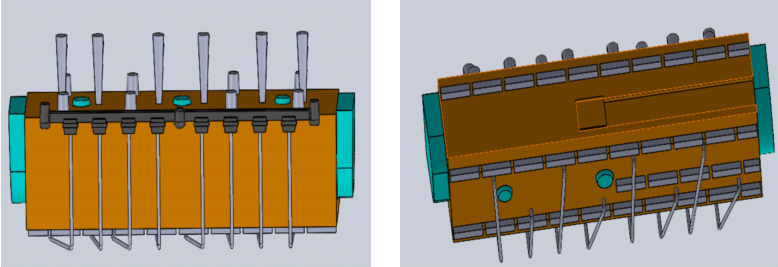

2.2、浇注系统、冒口和冷铁的设计

采用半封闭底注式浇注系统,截面比为S内:S横:S直=1:1.5:1.15,横浇道上平放1532个100×100的10PPI过滤网,内浇口采用8根Ф20的陶管底注、分散多点方式进火。上箱放置了1532个A80×110的暗保温冒口补缩和3283个(长60mmx宽10mm)扁出气冒口排气。内腔筋板与大身相交的部位形成了厚大热节,冷却速度较慢,在最后的凝固区域中会出现缩孔缩松现象。为了平衡凝固温度场,达到同时凝固的条件,铸件热节处都放置石墨冷铁(见图3),并严格控制石墨冷铁的间距不大于30mm,防止冷铁间出现缩松。

图4 工艺设计方案

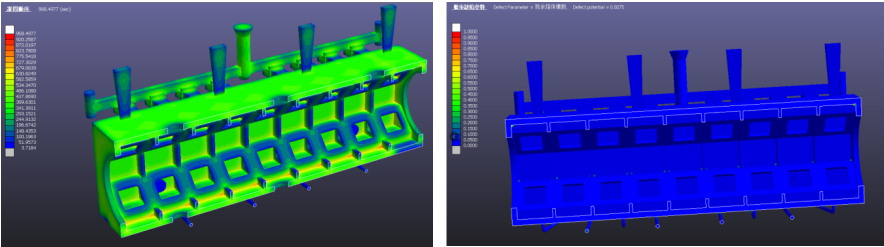

2.3、数值模拟结果及分析

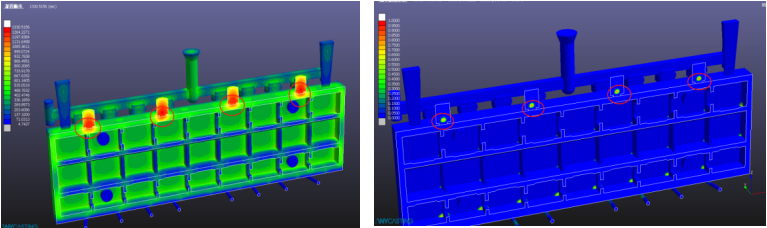

在球铁件的生产中,冷铁和冒口的合理使用是解决缩孔缩松有效的措施。在铸件生产前,对冷铁的摆放和冒口的选择、浇注系统的合理性、铁液的充型情况、温度场、铁液凝固状态进行数值模拟分析可以有效的帮助我们优化工艺。利用圣泉公司的Anycasting模拟软件按照图4的工艺设计方案进行了模拟分析,结果发现,1532个保温冒口下面出现不同程度的缩孔缩松现象。见图5。经过分析,发现选择的冒口模数偏小,补缩能力不够。

图5 模拟结果

2.4、工艺优化

根据模拟分析结果,以及产品结构分析,铸件主体壁厚在50mm以上,我们对原工艺方案做出调整,取消上箱保温冒口,改为1532个扁出气冒口,同时横浇道过滤座处增加内浇口,一是在铸件浇注完后期多加补浇,让横浇道在液态收缩时起到补缩作用;二是靠球铁的石墨化膨胀特性实现自补缩。三是为了能够使纯净的铁液平稳的注入型腔,减小铁液的紊流和喷射,避免多层氧化膜的产生。采用开放式浇注系统,截面比为S内:S横:S直=2:1.8:1,使铁液流速能够保持在0.5m-0.8m/s。对调整后的工艺进行数值模拟,整个凝固过程温度场比较均匀,在凝固过程中,形成的孤立液相区都在合理范围内,没有发现明显的缩孔缩松缺陷(见图6)。

图6 工艺优化后的凝固过程中及缺陷结果

3、造型控制要点

3.1、造型

用带加强筋的砂箱,保证有足够的刚度。防止石墨化膨胀时刚度不够造成涨箱而影响铸件尺寸和内部出现缩孔缩松现象,石墨冷铁使用前要进行烘烤,保证干燥,同时石墨冷铁表面质量无凹坑等缺陷,冷铁间隙控制在30mm以内。

流涂好的砂型要进行二次烘烤,主要是针对流涂后的死角部位和放置石墨冷铁的地方进行烘烤,防止冷铁下和砂型死角部位燃烧不充分潮湿出现气孔。

将组合好的砂芯,按照芯头的定位下入型腔,并将气道引出箱外,防止出气不顺造成气呛。

3.2、铸型热风烘干工艺:

浇注前型腔内通入热风并用测温仪检测型腔温度,使型腔温度升至80℃以上,保持1.5~2小时,停风后半小时内进行浇注,这样可以减少铁液进入型腔后因型芯和冷铁的潮湿气体与高温铁液的接触而生成的二次渣和气孔。

4、化学成分选择及熔炼浇注工艺

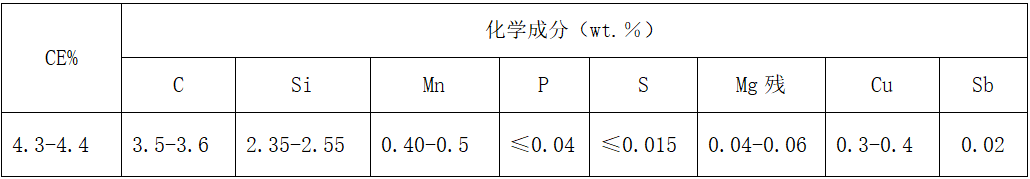

4.1化学成分

4.2、熔炼浇注工艺

利用2T中频感应电炉熔炼,原材料使用20%生铁+60%废钢+20%回炉料,用增碳剂和碳化硅增碳增硅,出炉温度控制在1500-1520℃。选用La系球化剂+重稀土混合球化剂,球化剂总加入量1.1%,硅钙钡孕育剂加入量0.4%,浇注温度1350~1370℃,浇注时间40-50S,浇注时二次随流孕育,加入量0.07~0.1%。

4.3、样件试制及结果分析

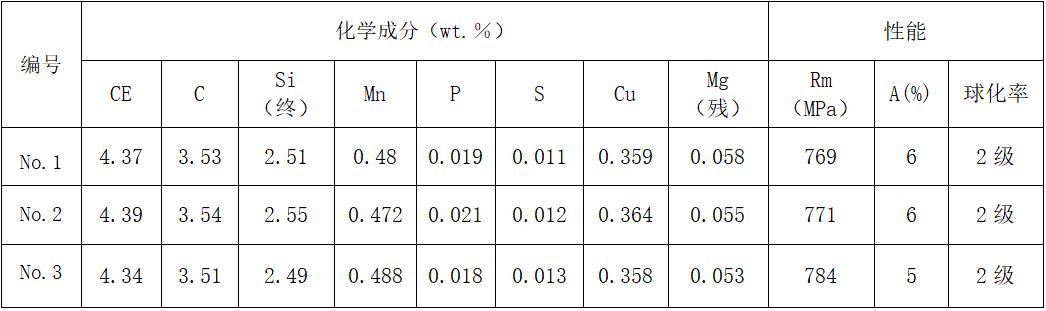

采用上述成分以及熔炼工艺进行了83个炉次产品试验,分析结果如下:

表1 试样的化学成分及性能

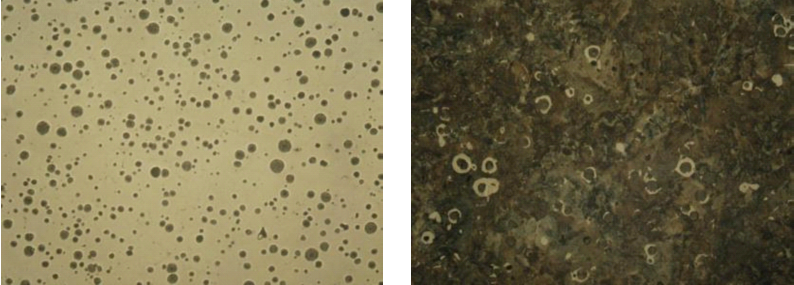

图7 石墨球分布及基体组织 X100

从表1中以及图7中可以看出:上述试验炉次成分均在控制范围内,其抗拉强度、延伸率、球化率以及金相组织均满足要求。

4.4、铸件检验

铸件落砂抛丸后,经过检查外观质量良好,无明显气孔、夹渣等铸造缺陷,产品清理打磨后,采用三维扫描进行尺寸检验合格,铸件本体硬度检测都在185-200HB之间。同时我们对铸件进行UT探伤,没有发现三级以上铸造缺陷。铸件发往客户加工确认性能质量合格,满足客户技术要求。

5、结论

1、采用底注+顶注的合理浇注工艺布局,能铁液平稳的注入型腔,减小铁液的紊流和喷射,避免产生过多的二次氧化夹渣物,同时采用冷出气冒口+冷铁工艺,平衡温度场,可实现均衡凝固,减少冒口使用数量,提高产品质量和工艺出品率。

2、利用数值模拟技术分析,优化工艺设计,保证产品质量,同时可缩短新产品开发周期。

3、采用铸型热风烘烤工艺,以减少铁液进入型腔后因型芯和冷铁的潮湿气体与高温铁液的接触而生成的二次反应渣和气孔。

更新时间:2023-06-01

更新时间:2023-06-01  浏览:669次

浏览:669次